Внутри блока и на нем размещаются кривошипно-шатунный и газораспределительный механизмы, каналы и полости для циркуляции моторного масла и охлаждающей жидкости, а также всевозможные навесные агрегаты. Однако делает блок цилиндров самым массивным элементом двигателя не только его фундаментальное предназначение. Блок должен непоколебимо выдерживать силы давления газов, которые периодически нагружают стенки цилиндров блока, а также меняющиеся по направлению силы инерции и моменты от них, которые возникают в результате возвратно-поступательного движения поршней с шатунами и вращения коленчатого вала.

Поиск материала, который позволил блоку цилиндров играючи справляться с обязанностями и был удобен в процессе изготовления, оказался недолог. Чугун решил все проблемы, связанные с литьем детали, имеющей причудливую форму и многочисленные внутренние полости, и ее последующим доведением до ума с помощью механической обработки.

Почему алюминий

Одно плохо: весил чугун немало, а лишний вес – это нерациональное использование мощности на его перемещение, это дополнительный расход топлива, это уменьшенная на величину излишка массы полезная грузоподъемность автомобиля. Над вопросом, чем можно заменить чугун и тем избавить блок цилиндров от его главного недостатка, разработчики ломали голову дольше, но не надо думать, что так нелюбимые автомобилистами сегодня алюминиевые блоки – изобретение недавнего прошлого.

Первые двигатели с алюминиевыми блоками появились почти 100 лет назад – в самом начале 1930-х годов. И как в этой связи не вспомнить, что блок знаменитого дизеля В-2, который ставился на легендарные танки Т-34 и КВ, был изготовлен из силумина – сплава алюминия с кремнием. Опять-таки алюминиевым блоком оснащался двигатель УЗАМ, начавший свою карьеру еще на «Москвиче-412» и продолживший ее вплоть до банкротства АЗЛК.

Тем не менее первые попытки использования алюминиевых сплавов нельзя признать удачными. Алюминий не обеспечивал такую же жесткость блока, какую обеспечивал чугун, что из-за вибраций могло приводить к появлению усталостных трещин на перегородках, а прокладки головки блока, скорее всего, по той же причине страдали от прогорания и выводили алюминиевые двигатели из строя гораздо чаще, чем в случае с моторами с чугунным блоком.

Две основные группы алюминиевых блоков цилиндров

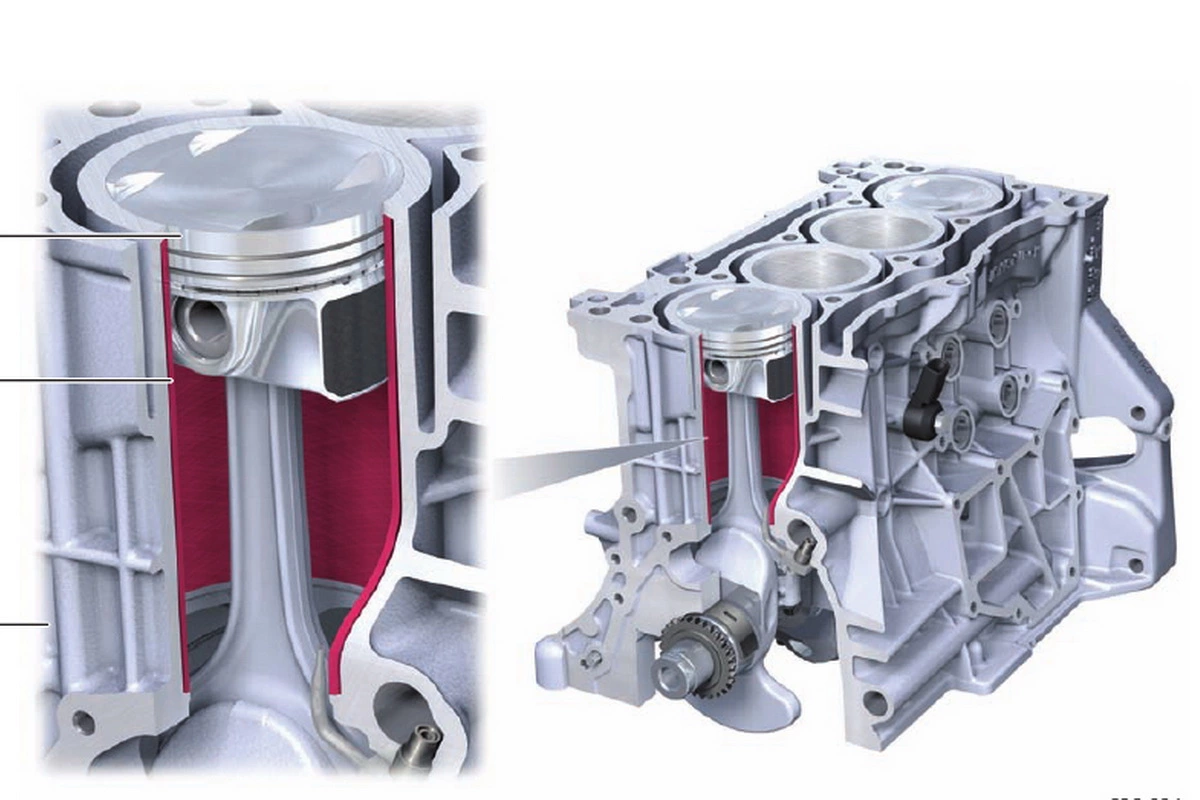

Это долгое время тормозило широкое использование алюминиевых блоков в дизелях, но о бензиновых двигателях этого не скажешь. Инженерам пришлось поднапрячься, и их усилия в конечном итоге привели к созданию нескольких конструкций блоков, которые сегодня применяются на многих современных автомобилях. В зависимости от того, как обеспечивается охлаждение верхней части цилиндров, выделяются две группы блоков – Open Deck и Closed Deck.

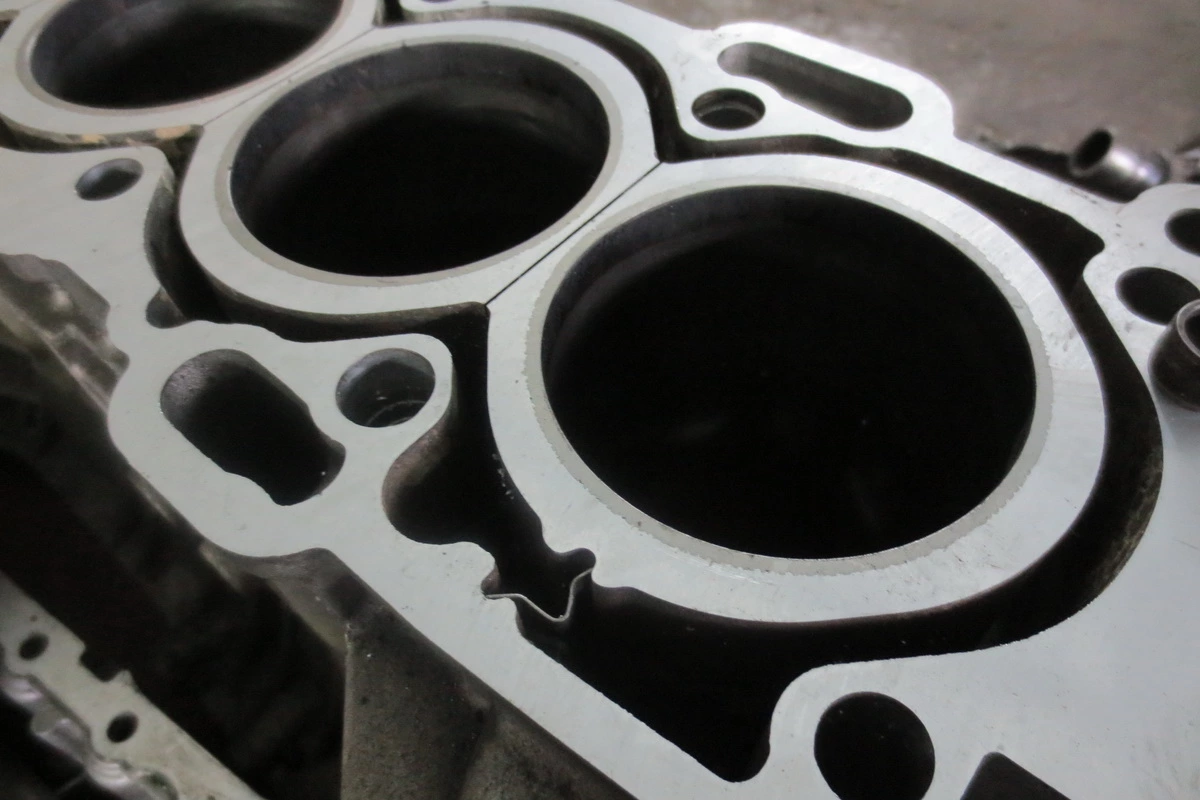

В блоках, выполненных по схеме Open Deck, рубашка охлаждения доходит до самой верхней плоскости блока, что позволяет хорошо отводить тепло от верхней части цилиндра, наиболее подверженного высоким термическим нагрузкам. Это плюс Open Deck. А минус заключается в далеко не идеальной жесткости блока.

Этого недостатка лишена конструкция Closed Deck, в которой рубашка охлаждения верхней части блока закрыта сплошным усиливающим поясом вокруг цилиндра. Зато ухудшается охлаждение той части цилиндра, которая в нем особенно нуждается. И блоки по схеме Closed Deck сложнее, а значит, дороже в производстве. Однако в дизелях, где жесткость превыше всего, обычно применяется именно эта схема.

Гильза, но не для патрона

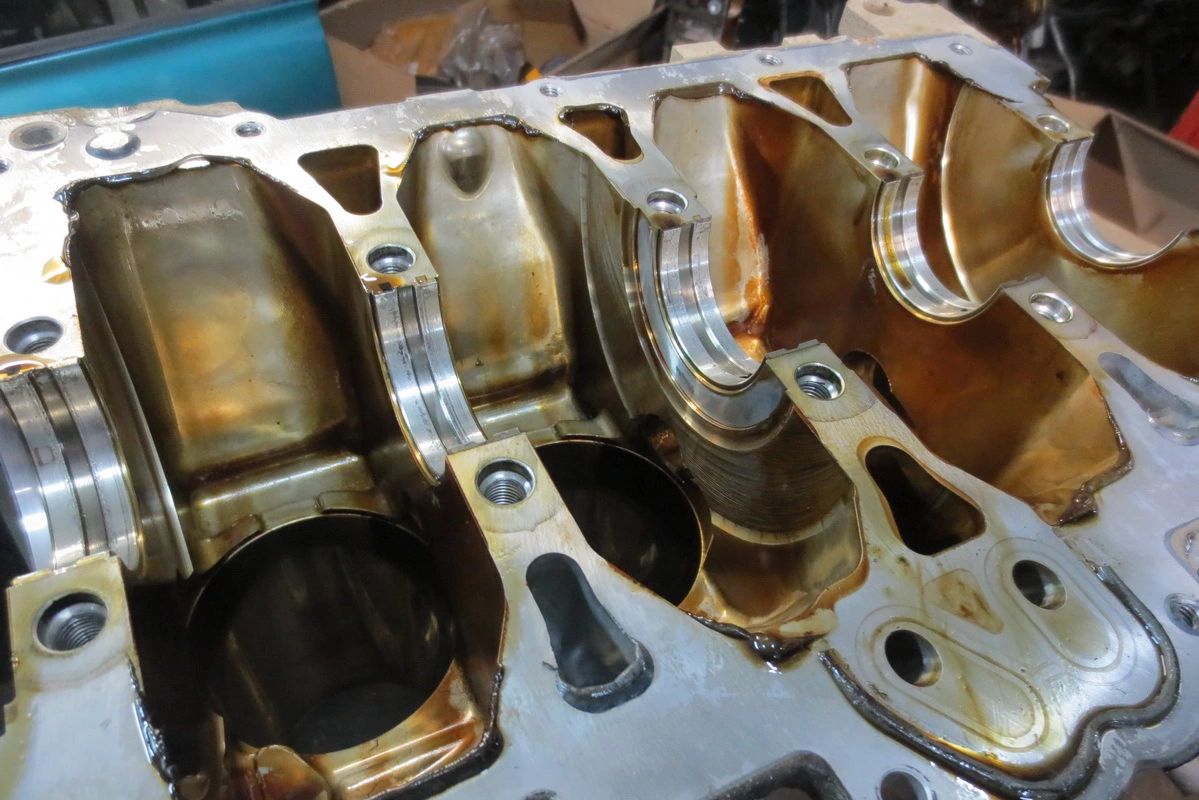

Впрочем, о конструкциях мы упомянули для общего развития, но срок службы любого блока, будь он чугунный или из алюминиевого сплава, определяет не столько его жесткость, сколько износостойкость рабочей поверхности цилиндров – так называемого зеркала. В алюминиевом блоке проблема усугубляется тем, что поршни тоже изготовлены из алюминиевого сплава, а коэффициент трения алюминия по алюминию весьма высок. Отсюда большие потери на трение и, главное, вероятность прихватывания материалов поршня и блока друг к другу с последующими задирами их рабочих поверхностей и выходом двигателя из строя.

Если снова вспомнить про моторы «Москвичей», где в алюминиевый блок вставлялись чугунные гильзы цилиндров «мокрого» типа, то, кажется, вот он – выход из положения. Мало того, что юбка поршня скользит по чугуну с минимальным трением, так еще облегчается литье блока, а гильзы, будучи легкосъемными, упрощают и удешевляют ремонт. Увы, радоваться рано. Из-за того, что гильзы монтировались на уплотнительных прокладках, которые герметизировали рубашку охлаждения, существенно страдала жесткость блока. Из-за этого «москвичевская» конструкция распространения не получила.

А если «сухую» чугунную гильзу запрессовывать в алюминий либо залить вокруг нее алюминий на самом начальном этапе производства блока, ведь при этом жесткость не только не пострадает, но и увеличится? Пробовали, но так и не смогли найти стопроцентный рецепт, как обойти препятствие в виде серьезной разницы температурного расширения алюминия и чугуна, что могло приводить к отслаиванию гильзы от блока.

Вернее, рецепт был найден. Существует специальный чугун – нирезист. От обычного серого чугуна его отличает почти такой же коэффициент температурного расширения, как у алюминия. Но вот беда – обеспечивается это высоким содержанием никеля, меди и хрома, а их наличие делает нирезист недешевым удовольствием. Что делать: использовать нирезист в виде короткой вставки в верхнюю часть зеркала, подвергающуюся наибольшему износу из-за воздействия высоких температур и сил, которые возникают при перекладке поршня в верхней мертвой точке, или изготавливать из нирезиста всю гильзу?

Поскольку второй вариант невыгоден экономически, его отмели сразу. А использование нирезиста в виде короткой вставки заставило задуматься, как защитить от интенсивного износа и задиров ту часть зеркала, которая осталась алюминиевой. Экспериментировать с различными методами упрочнения алюминиевой поверхности зеркала начали где-то в середине 1960-х годов, а до серийного производства довели эти технологии примерно через 25–30 лет. В этом промежутке в чьих-то светлых умах зародилась мысль вообще отказаться от вставных гильз.

От названий глаза рябит

Постепенно выкристаллизовались несколько технологий. Одна из них получила название Alusil. Ее смысл заключается в использовании для производства блоков силумина с высоким содержанием кремния. Была разработана технология, при которой во время отливки заготовки блока в области зеркала цилиндров образовывались кристаллы кремния. Затем поверхность зеркала подвергалась электрохимическому травлению, в ходе которого прослойка алюминия, окружавшая кристаллы кремния, растворялась. Выступающие части кристаллов сглаживались плосковершинным хонингованием. И – вуаля! – поверхность зеркала выравнивалась, а ее стойкость к износу повышалась в разы.

Схожие схемы используются в других технологиях. От их названий в глазах рябит – Silumal, Locasil, Galnikal, Silitec, Silumin, Chromal и Nikasil. На Nikasil остановимся подробнее, ведь упоминание о никасиле до сих пор заставляет шевелиться волосы на головах многих автовладельцев, а с появлением двигателей с никасиловыми блоками в наших землях лексикон автомобильного сообщества обогатился термином «одноразовый мотор».

Проклятый Nikasil

Особенность технологии Nikasil – в гальваническом нанесении на поверхность зеркала никеля и карбида кремния. При лабораторных испытаниях Nikasil действительно показал лучшие результаты по износостойкости, чем Alusil. Но почему компании, сделавшие на него ставку (а это прежде всего BMW, а также Jaguar и Audi), не провели длительные ресурсные испытания в реальных условиях эксплуатации – вопрос.

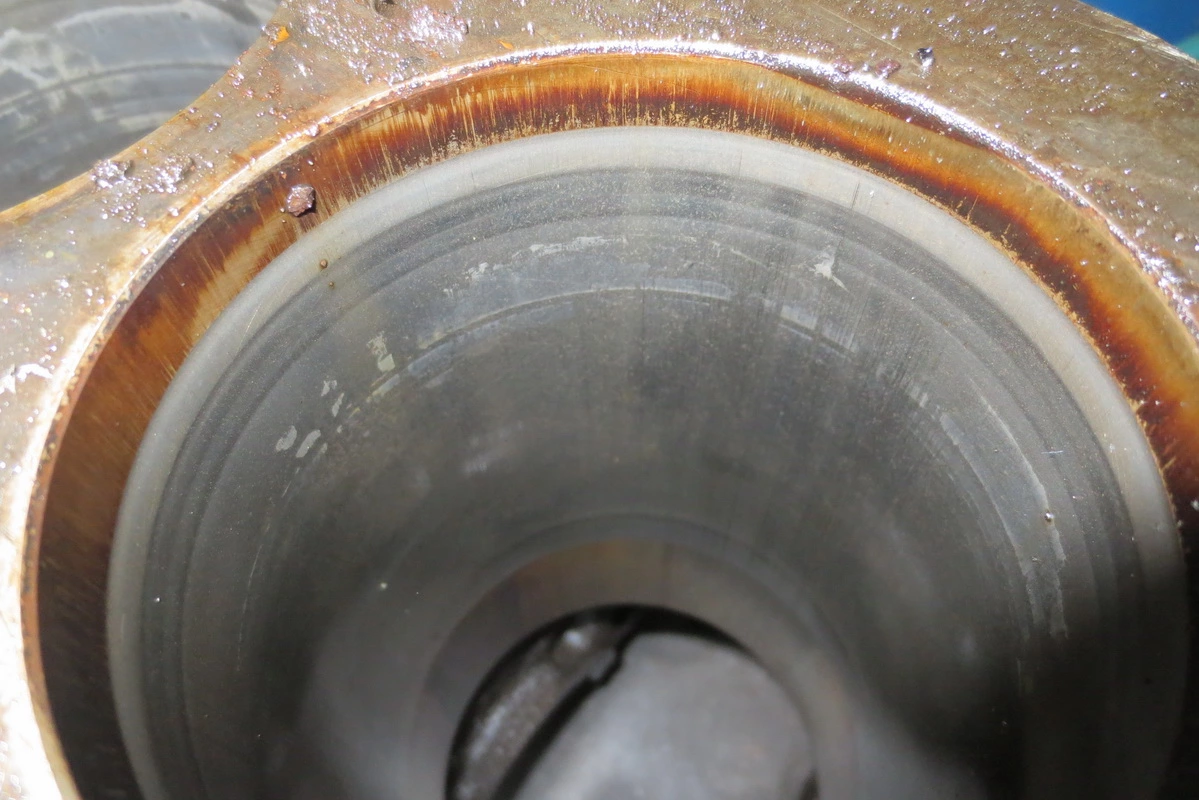

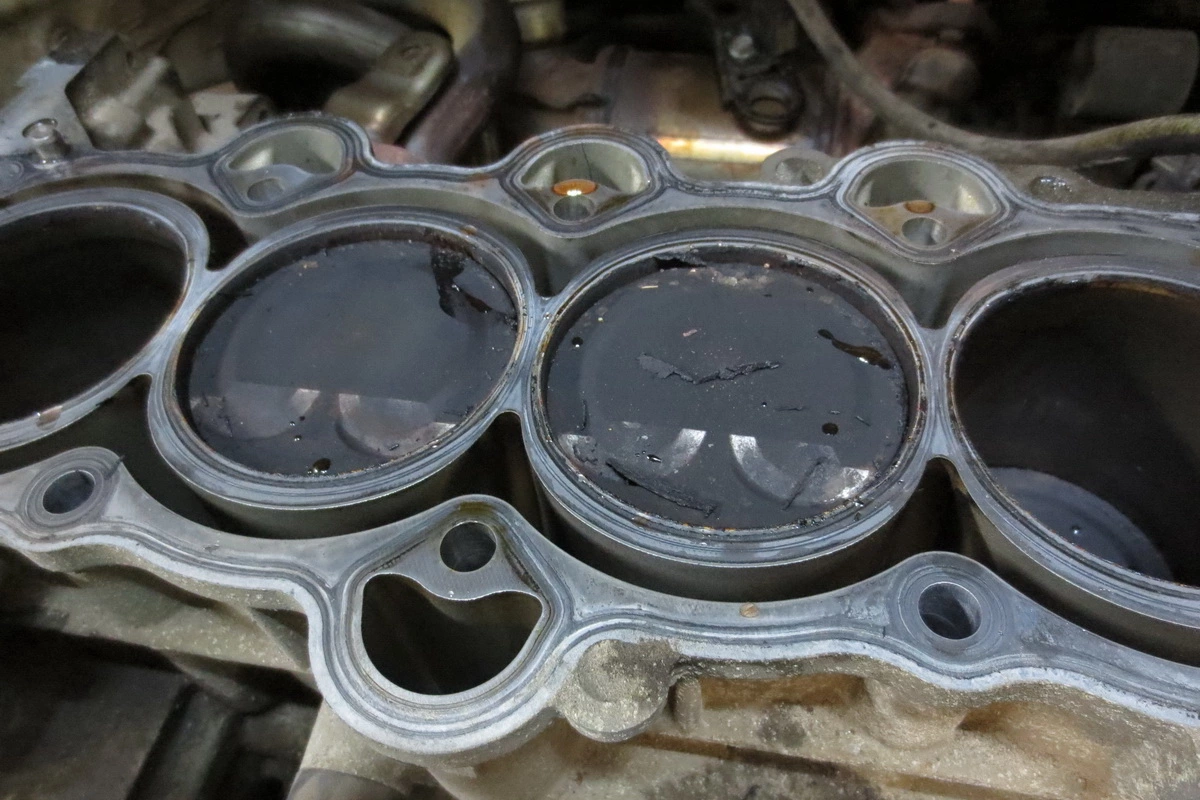

Ведь если бы провели, то, скорее всего, выяснили, что повышенное содержание серы в топливе действовало на Nikasil губительно. В зависимости от концентрации серы покрытие гильз разрушалось в течение 40–100 тысяч км. А дальше начиналось еще более интересное: отремонтировать двигатель не представлялось возможным. Ничего, кроме замены блока цилиндров, автопроизводители предложить не могли.

Проблема состояла не только в толщине покрытия, делающей бессмысленной расточку цилиндра, но и в креплениях к блоку головки цилиндров и крышек коренных подшипников коленвала. После снятия нагрузки с болтов привалочные алюминиевые поверхности вело, что существенно увеличивало риск неудачного результата повторной сборки. Так появилось предписание менять вполне исправный блок, в котором, однако, по какой-то причине пришлось открывать коренные подшипники. Но замена блока, учитывая, что это самая сложная, массивная и, как следствие, наиболее дорогостоящая деталь мотора, была почти равнозначна замене двигателя. В общем, случился скандал, который вынудил поставить на Nikasil крест.

Остальные держат хвост пистолетом

Хотя с технологией Alusil и всеми другими из упомянутых выше тоже не всё гладко, они выжили. А хорошо это или плохо опять-таки вопрос. Моторы с алюминиевыми блоками, упрочненными по этим технологиям, способны выхаживать не менее 250–300 тысяч км. Это, конечно, не идет ни в какое сравнение со старыми добрыми двигателями, оснащенными чугунными блоками и чугунными гильзами цилиндров, которые запросто выдерживали по полмиллиона и больше, но даже вполовину меньший ресурс позволял водителю, который проезжал за год вдвое больше среднестатистических 15–20 тысяч км, надеяться, что мотор прослужит лет 10. И это вполне совпадает с чаяниями автозаводов, которым для рентабельности жизненно необходимо, чтобы автовладелец, отъездив после покупки 8–10 лет, сдавал старый автомобиль в утиль по причине финансовой нецелесообразности менять в нем двигатель и отправлялся к официальному дилеру покупать новую машину.

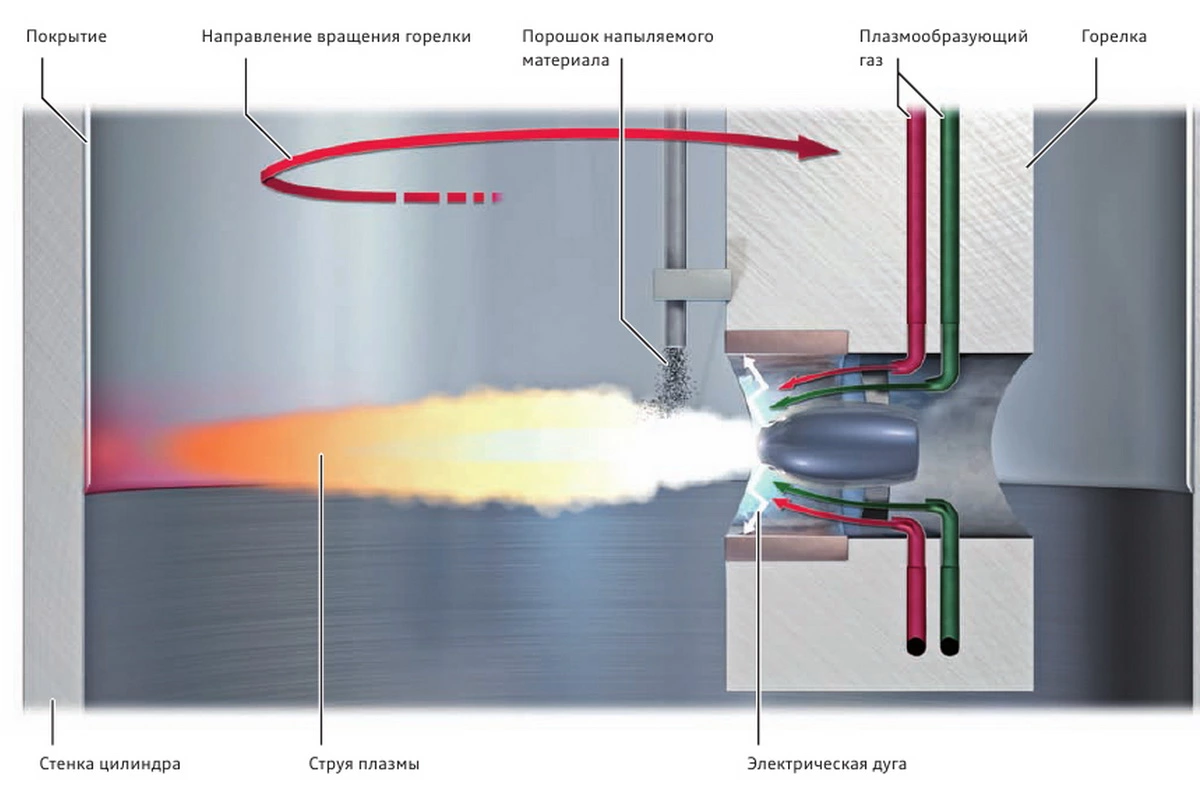

Есть еще одна причина, которая позволяет говорить, что Alusil и сотоварищи, равно как и не упомянутая до сих пор технология плазменного напыления на зеркало специального материала, без боя не сдадутся. А заключается эта причина в том, что одноразовыми двигатели из алюминия делал не небольшой в сравнении с чугунными моторами срок службы, а невозможность подвергнуть их капитальному ремонту, после чего снова запустить в эксплуатацию.

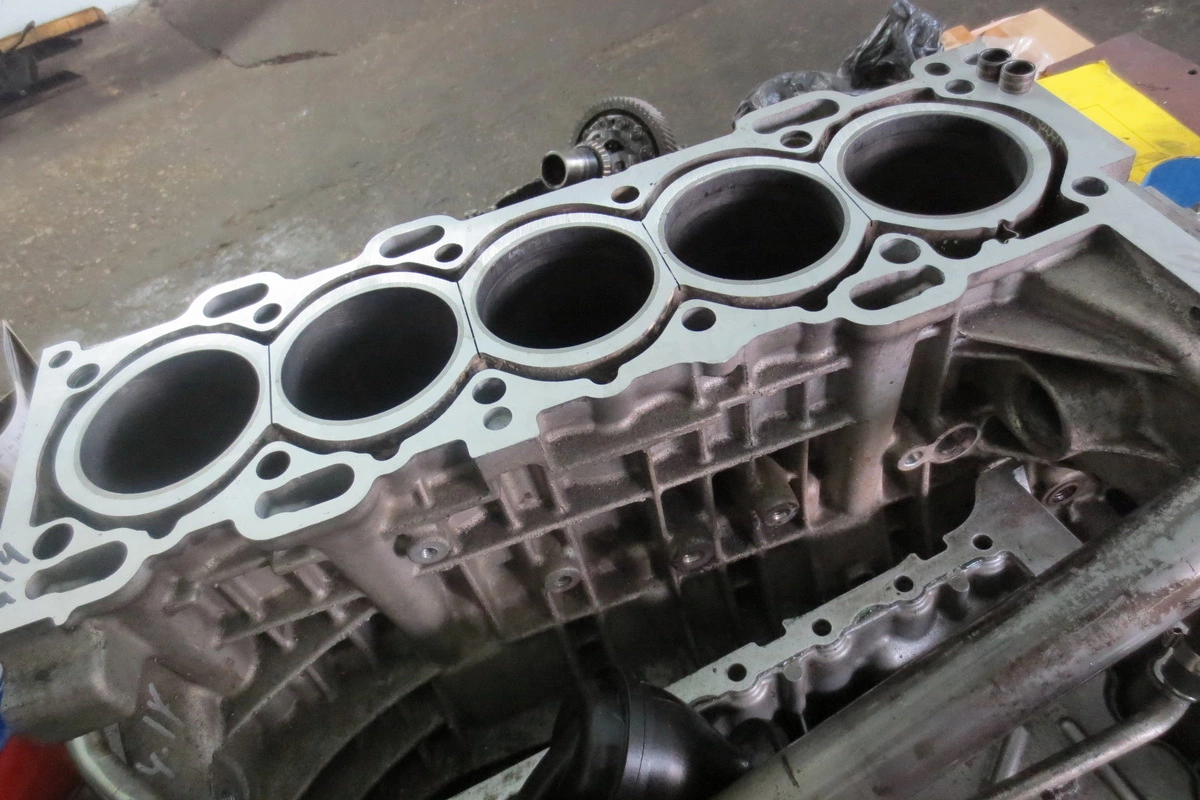

Выяснилось, однако, что невозможное возможно. Это доказали и умельцы, которые научились гильзовать алюминиевые блоки, и – что куда гораздо важнее – застрельщики процесса. Ими являются вовсе не автозаводы, давно превратившиеся в сборочные предприятия, которые лишь закупают комплектующие на стороне. Ими являются профильные предприятия, такие как, например, в случае с блоками цилиндров и конкретно в Европе, концерны Mahle и Kolbenschmidt. Найдя себе непаханое поле для деятельности, они разработали фирменные технологии восстановления алюминиевых блоков. И хотя эти технологии недешевые, а ремонт должен выполняться в заводских условиях на профессиональном оборудовании, в конце туннеля свет не просто замаячил, а разгорелся во всю силу.

Наш вердикт

К блоку цилиндров вполне применимы слова из песни «наша служба и опасна, и трудна, но на первый взгляд как будто не видна», разве что вторую часть этого предложения логичней поставить перед первой. Функциональные обязанности блока неочевидны для большинства рядовых водителей, однако блок – основа всего двигателя, а насколько прочным будет основание, настолько надежным окажется и мотор.

Чтобы сообщить об ошибке, выделите текст и нажмите Ctrl+Enter

Чтобы оставить комментарий, необходимо войти на сайт

jet_nicolas

11 Марта 2024 8:33

Спасибо, хоть и заезженная тема , но прочитал с интересом