В 2019 году в Калифорнии родился стартап Czinger, который изменил представление об автопроме у традиционных производителей. Журналисты британского издания Autocar недавно побывали на площадях компании Divergent, которая объединила производство собственной линейки гиперкаров и компонентов для автомобилей других производителей.

На предприятии сегодня собирают около 80 гиперкаров Czinger 21C в год на заказ, а также печатают 10 000 деталей для автомобилей семи брендов, среди которых Aston Martin (задний подрамник для спидстера DBR22) и Mercedes-Benz. Производитель прогнозирует, что выручка компании перейдет от нынешних десятков миллионов к сотням миллионов долларов уже в 2026 году, когда она планирует производить тысячи автомобилей и сотни тысяч деталей.

К слову, Czinger 21C стоит $2 млн, а в версии 21c Blackbird гораздо дороже. Это омологированные и пригодные к использованию на дорогах общего пользования автомобили.

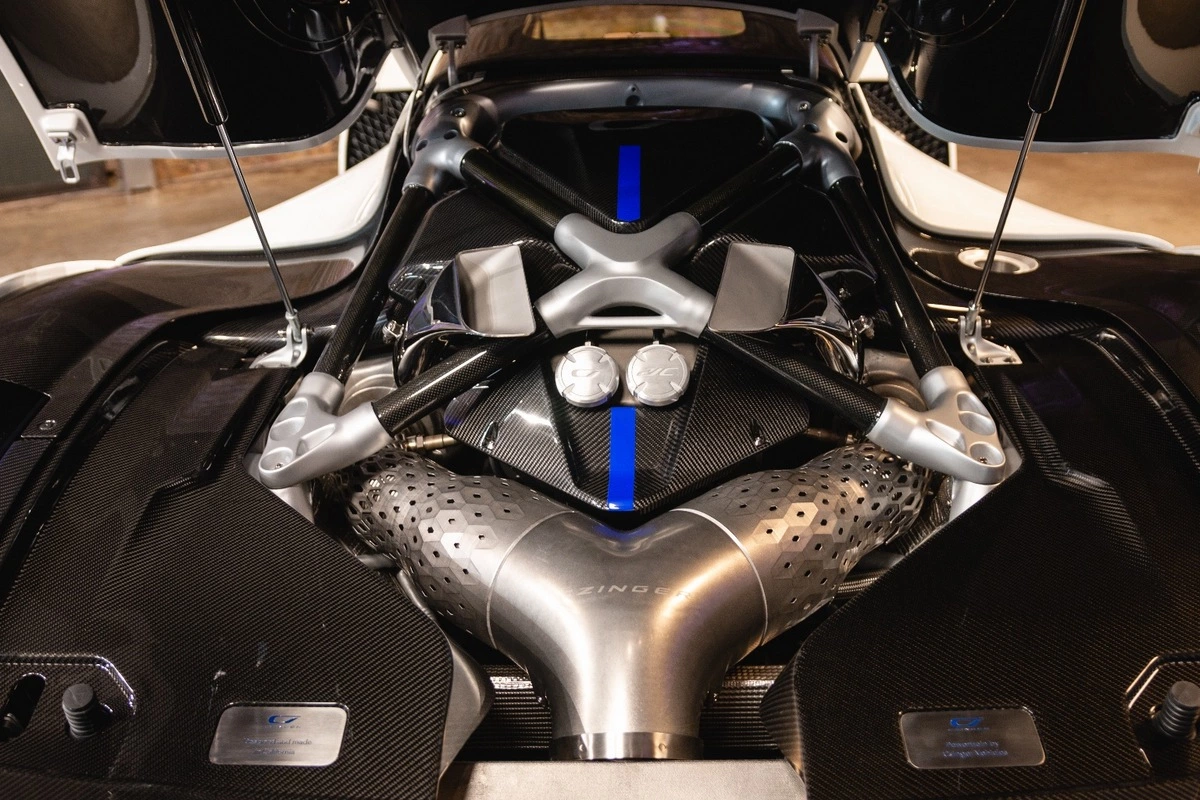

Двухместный Czinger 21C с кузовом из углеродного волокна впечатляет своими характеристиками: 1250 л.с. (1350 л.с. у Blackbird), разгон до 100 км/ч за 1,9 секунды, заявленная максимальная скорость 407 км/ч. Он побил рекорд серийного McLaren P1 на Circuit of the Americas на шесть секунд и продолжает совершенствоваться. Czinger, находясь на вершине топа, конкурирует с такими компаниями, как шведская Koenigsegg Jesko и французская Bugatti.

Чтобы понять замысел Divergent, стоит рассказать о самом процессе производства. Первоначально, когда мир еще только начинал говорить об использовании искусственного интеллекта для решения масштабных задач, в том числе проектировании нового автомобиля, команда стартапа использовала его для разработки Czinger 21C. Возможностей для машинного обучения становится больше с каждым днем, а это значит, что виртуальный помощник конструктора просчитывает все нюансы от прототипа до серийной модели все быстрее.

«Разработка компонентов занимает от 18 месяцев до нескольких недель, и здесь не требуется учитывать традиционный процесс прототипирования, поэтому, как только проект будет готов, ваша деталь будет идеальной с первой попытки», – рассказал изданию Лукас Чингер.

Вторым отличием от традиционного производства является процесс изготовления компонентов. Выверенные конструкции фактически печатают из композита на основе алюминия, химическая структура которого (один из 650 патентов, зарегистрированных Divergent) была разработана собственной системой машинного обучения компании. На производственной площадке трудятся 22 робота-манипулятора, которые и создают детали будущего автомобиля.

Если посмотреть на начинку Czinger 21C, то в глаза бросается отсутствие швов. И это третье отличие революционной модели производства Divergent. Компоненты здесь не приваривают, а приклеивают (состав клея также запатентован), получая бесшовную конструкцию.

Все вышесказанное позволяет на одной площадке производить компоненты для самых разных моделей автомобилей.

«Нам нужно было разработать систему сборки, которая не зависела бы от продукта, чтобы одна и та же группа роботов могла собирать раму Ford или раму Ferrari на одном и том же оборудовании», – отметил Лукас Чингер.

Построенный таким образом процесс избавляет производителей от многих затрат, в том числе финансовых, связанных с созданием заводов с цехами, которые будут производить отдельные компоненты, и – главное – временных.

Сегодня, когда Divergent привлекла своих первых клиентов и начала расширять свой бизнес по всему миру, ее создатели говорят о масштабировании до «крупнейшей в мире производственной платформы».

Клиенты будут использовать программное обеспечение компании и систему аддитивного производства на своих объектах для ускорения, снижения затрат и смягчения воздействия своей деятельности на окружающую среду, в результате чего у них появится свобода и возможность сконцентрироваться на дизайне своей продукции, чтобы создавать все более изящные и эффективные модели автомобилей.

Источник: Аutocar.co

Чтобы оставить комментарий, необходимо войти на сайт